Года полтора назад мне нужен был миниатюрный принтер для печати небольших деталей с хорошим разрешением. Также, после неудачных попыток освоить печать PLA пластиком, на принтер возлагалась миссия отработать технологические режимы при работе с PLA.

Для решения поставленной задачи мне показался интересным 3D принтер TinyBOY. При низкой стоимости комплектующих он должен был закрыть все потребности.

Для понимания того, к чему движемся стоит посмотреть видео получившегося принтера.

Работа закипела!

КОРПУС

Первым делом были скачаны траектории для резки лазером (двумерные чертежи). Перед покупкой материала и его раскройкой возникло желание построить 3D модель для проверки чертежей и возможной доработки деталей. И доработка потребовалась – об этом ниже.

Принтер разработан создателями с учетом построения механики с использованием втулок. Мне показалось более интересным применить линейные подшипники. Под это решение пришлось откорректировать посадочные места.

Также идеей создания принтера – его применение детьми школьного возраста для обучения. Но при этом осталась открытой нижняя часть с управляющей электроникой. Для устранения недочета добавил еще одну панель с легкосъемной крышкой для удобного доступа к электронике.

Чертежи готовы можно приступать к резке. Осталось только выбрать материал. Выбирал из акрила и фанеры. Фанера пока отпала – прозрачный корпус более информативен для изучения устройства принтера.

Пока раздумывал удалось добыть лист прозрачного монолитного поликарбоната – он и лег на стол лазерного резака. Материал оказался очень неудачным для лазерной резки, несмотря на преимущества в эксплуатационных характеристиках. Кромку после лазера пришлось дорабатывать напильником! Потратил кучу времени, но в целом корпус получился удачным.

МЕХАНИКА

Все комплектующие удалось приобрести достаточно легко, кроме валов. Валы пришлось поискать… Перечень требуемых деталей можно найти по ссылке в начале статьи.

ЭЛЕКТРОНИКА

На перечне комплектующих останавливаться не буду – доступен по ссылке в начале статьи.

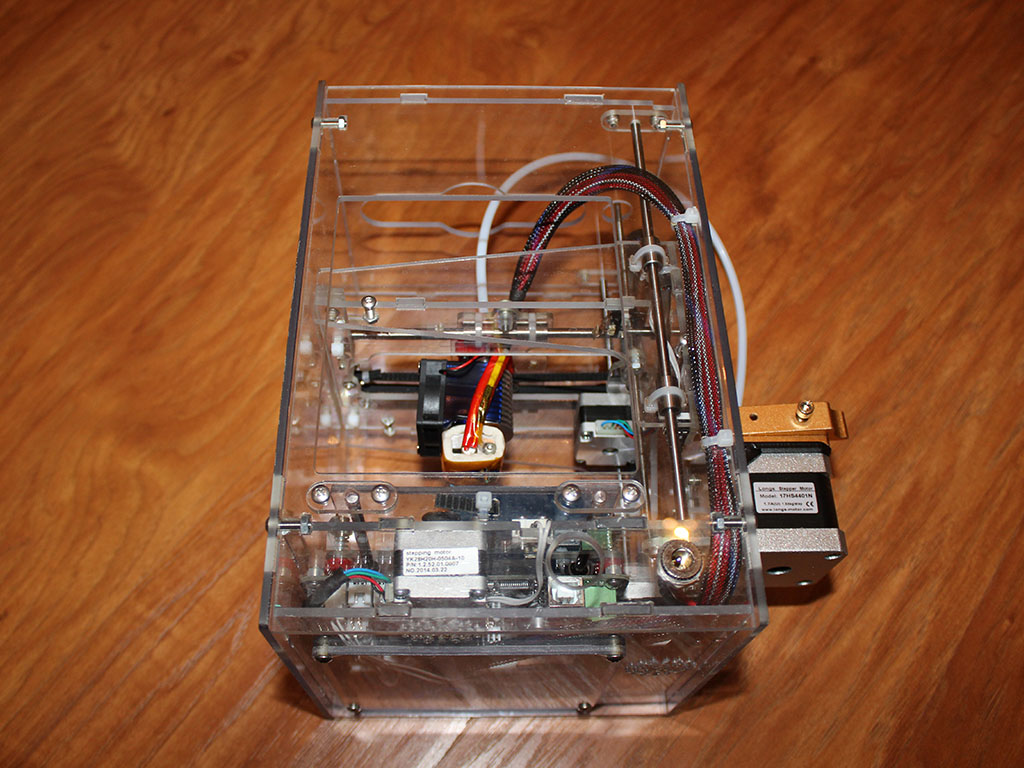

Из того, что требуется, сложно раздобыть только шаговые двигатели! Также стоимость рекомендуемого разработчиком управляющего контроллера (MKS BASE) заставила задуматься об использовании RAMPS v1.4 совместно с ARDUINO MEGA. Но любопытство пересилило и я решил попробовать MKS BASE в работе.

СБОРКА

После прихода всех комплектующих взялся с огромным энтузиазмом за работу. Собрал каретку и…

Нехватка времени заставила остановить работу над проектом на неопределенное время. Помог завершить работу, как обычно, случай. Точнее знакомство с интересным человеком. Окончательно сложил этот пазл уже Антон. За что ему огромное спасибо! Особенно за аккуратность сборки. На фотографиях ниже это очень хорошо видно.

В сопровождении к иллюстрациям хотелось бы дать комментарии.

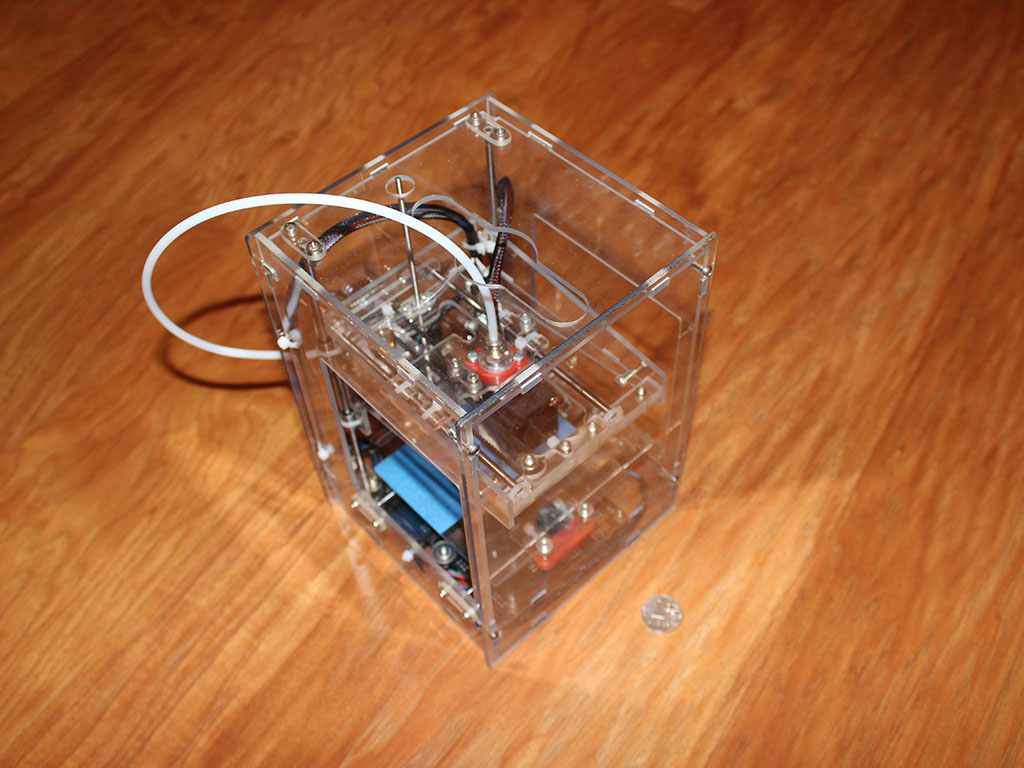

TinyBOY вышел очень компактным, легким и свободно размещается на полке в детской комнате. Это дает принтеру огромное преимущество.

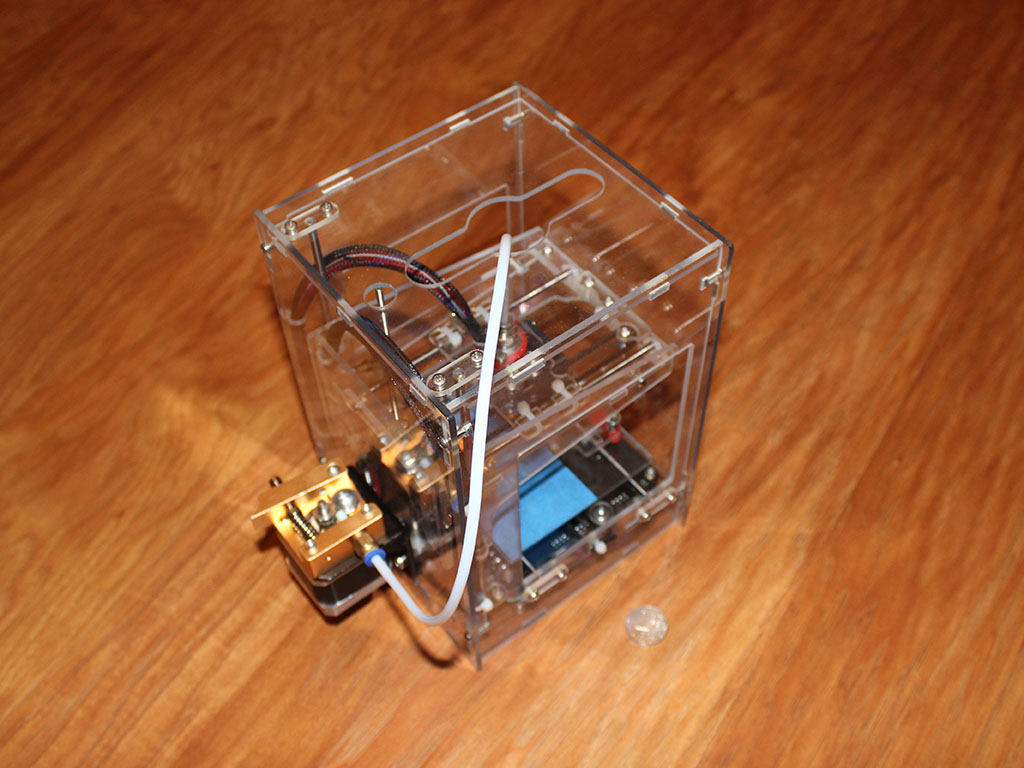

Конструкция каркаса получилась настолько компактной благодаря тому, что ход стола вынесен за пределы каркаса.

На фотографии заметно, что вентилятор охлаждения хотэнда располагается в проеме основной панели каретки, что не позволяет использовать всю поверхность стола. Это главный недостаток!

Экструдер MK-8 расположен на задней панели каркаса – вынесен за пределы рабочего объема.

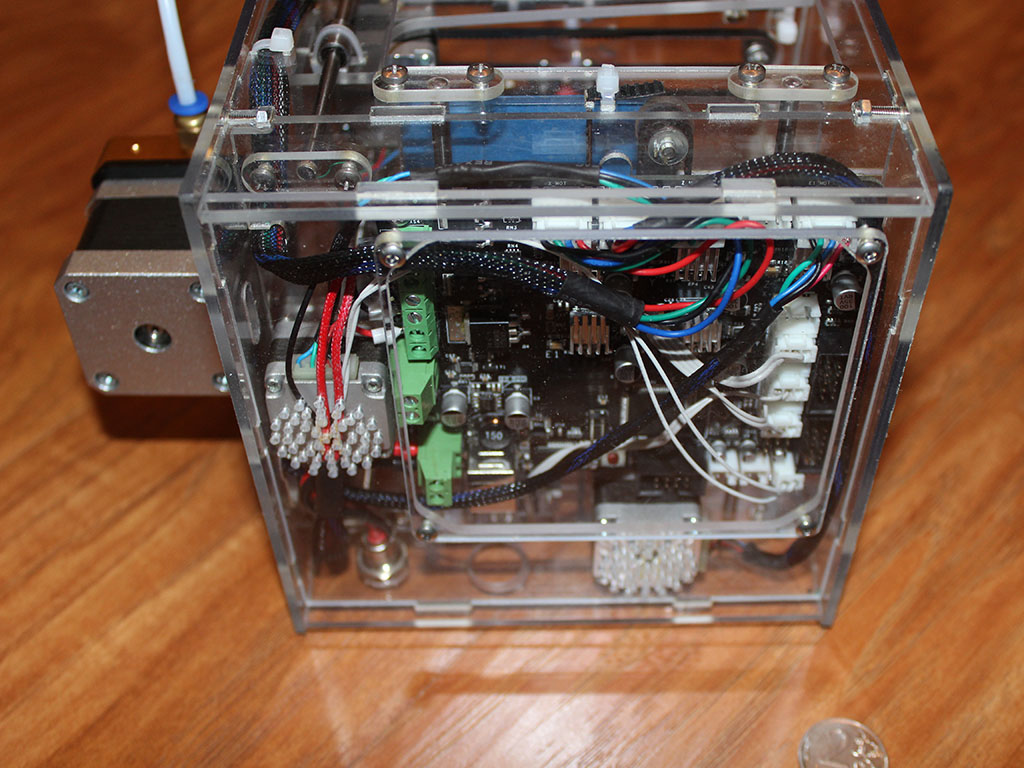

Электроника прекрасно разместилась отведенном отсеке. Дополнительная панель удерживает провода. Съемная крышка позволяет без труда добраться до платы контроллера.

Для подключения кабеля USB и установки разъема питания пришлось досверлить отверстия.

ЭКСТРУДЕР

В качестве эксрудера в данной модели использован хорошо зарекомендовавший себя в деле и недорогой МК-8. Обкатку у меня он прошел на ZDV Prusa I3 v2. В целом замечаний по нему нет.

ХОТЭНД

Хотэнд также достаточно распространенный и недорогой E3Dv6. В работе он также хорош как экструдер, но для TinyBOY явно великоват. В текущем исполнении каркаса он съедает огромное количество рабочего объема и устанавливается в отведенное место очень не прочно! Этот момент сразу же бросился в глаза и заставил задуматься о исправлении ситуации в следующей модификации каркаса.

У меня на примете есть компактный хотэнд – показан на фото выше. Возможно он и будет использован в модификации принтера. К фото привязана ссылка на производителя, где можно заказать железку. Стоимость, конечно, запредельная – около 44$. Но, если испытания пройдут нормально, то попробую повторить радиатор у нас. Кроме радиатора особенного в конструкции нет. По результатам испытаний обязательно добавлю абзац.

ПРОШИВКА

Под TinyBOY разработчики создали прошивку, основанную на Marlin, которая мне достаточно хорошо знакома. Последняя версия – Marlin-tinyboy-1.3.2b. Исходники с моими незначительными правками. Компилироваться под последней версией Ардуино исходники этой прошивки не стали. Пришлось закачивать – Arduino 1.0.6.

ПРОБНАЯ ПЕЧАТЬ

Все собрано, принтер откликается на команды от Repetier Host. Не терпится пустить печать. Но тут очередной подвох – нет PLA пластика под рукой. Буду пробовать ABS.

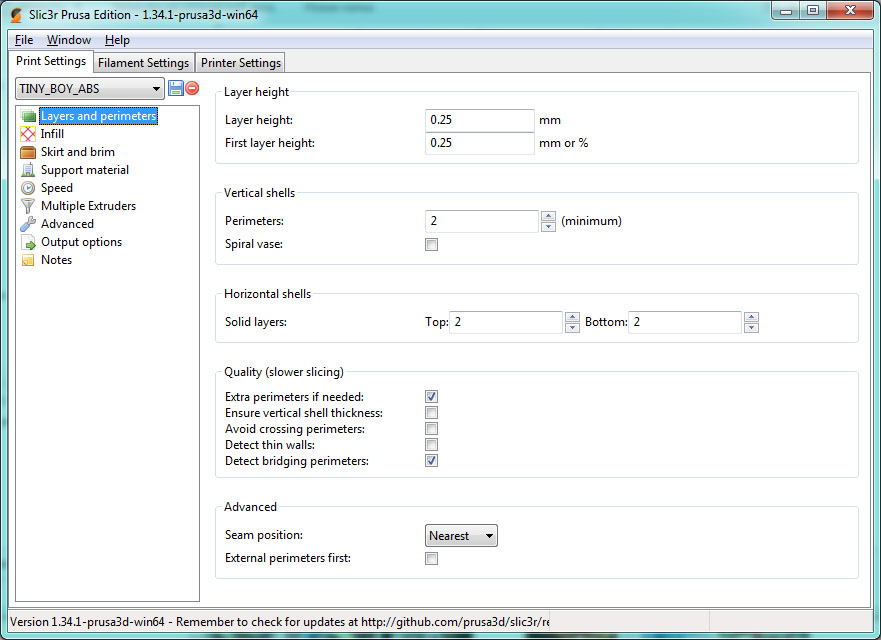

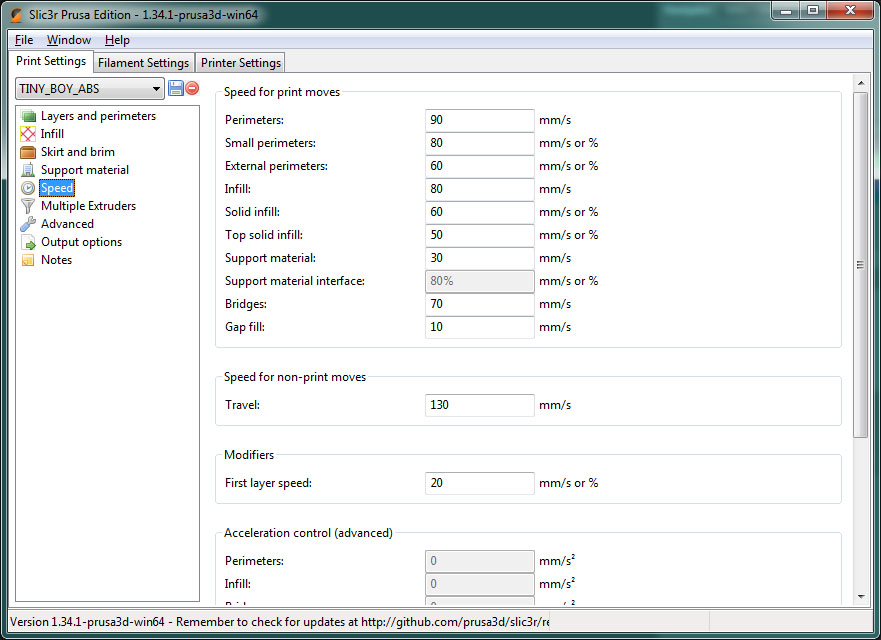

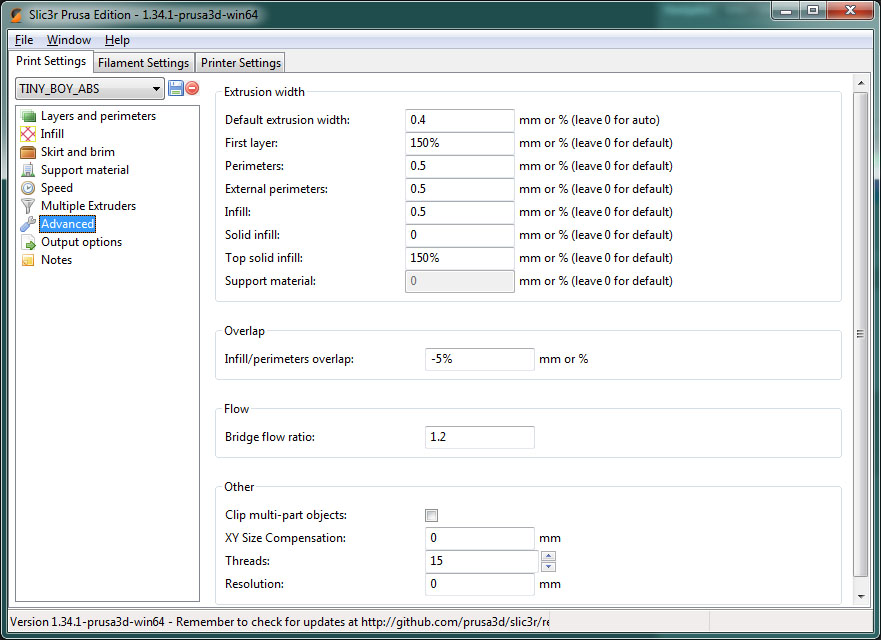

Размещаю кубик со стороной 1 см, настраиваю слайсер:

Запускаем печать и дожидаемся кубик.

Для первого запуска вполне приемлемый результат. Главное, что механика исправна – все ездит в нужных направлениях. Но поработать над настройками слайсера еще придется.

Для проверки калибровки требуется замерить стороны куба штангенциркулем.

Результат превзошел все мои ожидания – укладываемся в 0,1 мм.

В целом принтер очень интересен, но требуется доработка каркаса и замена хотэнда. Итоговый размер тестовой детали оказался выдержан с большей точность, чем на моих Prusa …

НАСТРОЙКИ СЛАЙСЕРА

ДОРАБОТКА КАРКАСА

ЗАМЕНА ХОТЭНД

Продолжение следует…