ВСТУПЛЕНИЕ

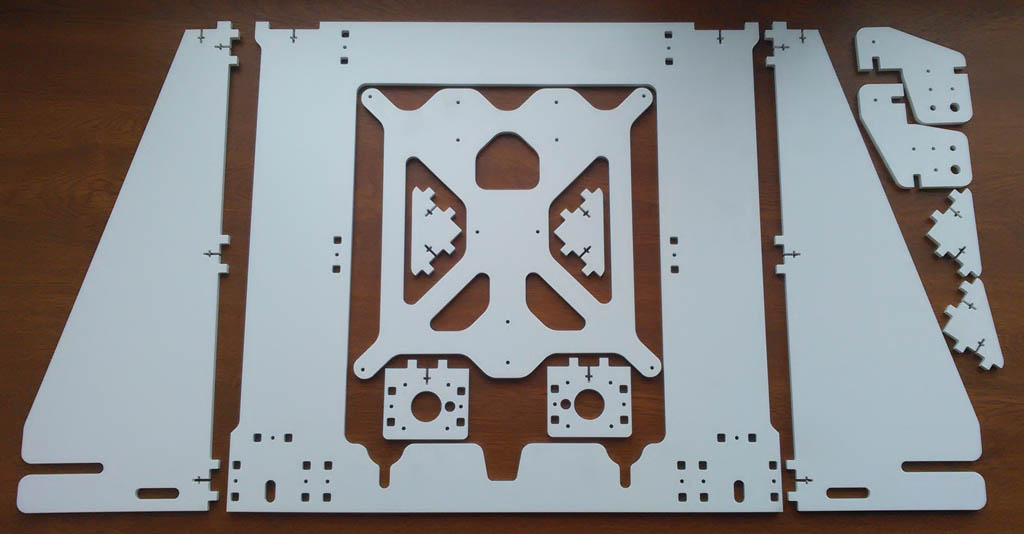

Как оказалось модификаций корпусов огромное количество. В этом легко убедиться на страницах RepRap WiKi. Перед окончательным выбором пришлось поставить следующие задачи – минимизировать количество печатанных на 3D принтере деталей и выполнить корпус из недорогих и доступных в нашей стране материалов. Выбор пал на Reprap Prusa i3. Этот вариант как мне показалось обладает достаточно высокой прочность конструкции корпуса будущего станка. Но на сайте автора предлагается комплект из МДФ. Я решил попробовать исполнить идею из дибонда толщиной 6мм. Покопавшись в сети, я таки раздобыл чертежи. Перед заказом построил модели всех деталей в 3D и попытался выполнить сборку. К своему недоумению обнаружил, что не все детали нормально стыкуются.

ДОРАБОТКА КОРПУСА

Раз уж так вышло, то всю следующую неделю я потратил на переработку чертежей деталей. Детали выполнялись с учетом резки на “лазере”. Для изготовления опытного образца я решил выполнить отверстия для стыковки панелей большего размера на всякий “пожарный” случай. Также мне показался достаточно хлипким держатель стола. По этой причине пришлось сделать его немного массивней. Так как возможности напечатать пластиковые детали самостоятельно у меня нет, то перед отправкой на изготовление деталей каркаса все-таки было решено проверить их совместимость с печатанными деталями, выбор которых шел параллельно.

С тем, что получилось можно ознакомиться на рисунке выше. Сборка нарисована – можно приступать к покупке материала.

ПОИСКИ МАТЕРИАЛА

На этом этапе работы меня ждало первое разочарование! Дня три потратил на обзвон поставщиков. Но так и не смог отыскать запланированный дибонд толщиной 6мм – либо “не сезон” либо такой толщины не возят. Пришлось задуматься о переходе на другой материал. Выбор пал на полистирол и монолитный поликарбонат. Обе позиции также оказались труднодоступными… При этом поликарбонат оказался более подходящим по прочности. Но и более дорогим. В итоге, с огромным трудом, мне удалось купить лист белого полистирола 6мм. И снова пришлось вернуться за компьютер для правки чертежей. Поскольку листовой полистирол обладает глянцевой поверхностью лишь с одной стороны, расширил перечень деталей – вместо некоторых двух одинаковых деталей пришлось сделать две зеркально отображенные. Для того, чтобы глянцевая поверхность оказалась снаружи.

ПРОИЗВОДСТВО

Поисковик выдал огромную кучу фирм, занимающихся лазерной резкой. Но только единицы готовы были взяться за резку полистирола. И эти единицы не захотели связываться с моим маленьким заказом! Замкнутый круг – для того, чтобы заказать большую партию, требуется выполнить опытный образец. А опытный образец содержит слишком маленькое количество резки… Пробежавшись по своим старым поставщикам, мне все-таки удалось уговорить лазерщиков попробовать вырезать мои детали. Радости было целое море… И как оказалось зря! После недели попыток так и не удалось подобрать режим резки – либо кромка плавилась, либо получалась буквально волнистая линия реза. В итоге, потеряв всякую надежду сделать свой комплект лазером, обратился к фрезерному станку с ЧПУ. При этом я отчетливо понимал, что фреза на внутренних углах обязательно оставит радиуса, которые затем придется “уничтожать” руками. Отправил заказ и погрузился в длительное ожидание…

СБОРКА КАРКАСА

Настал радостный день – забрал свои детали.

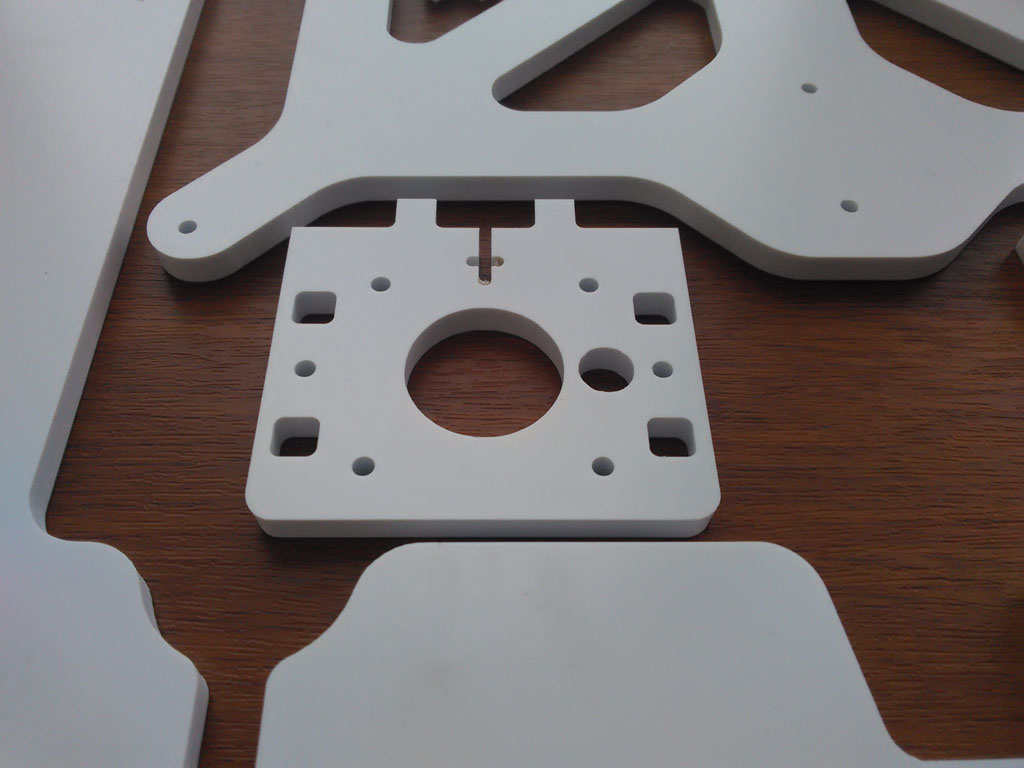

Резали фрезой диаметром 2мм. Как видно на фото ниже на внутрених углах остались скругления.

|

|

|

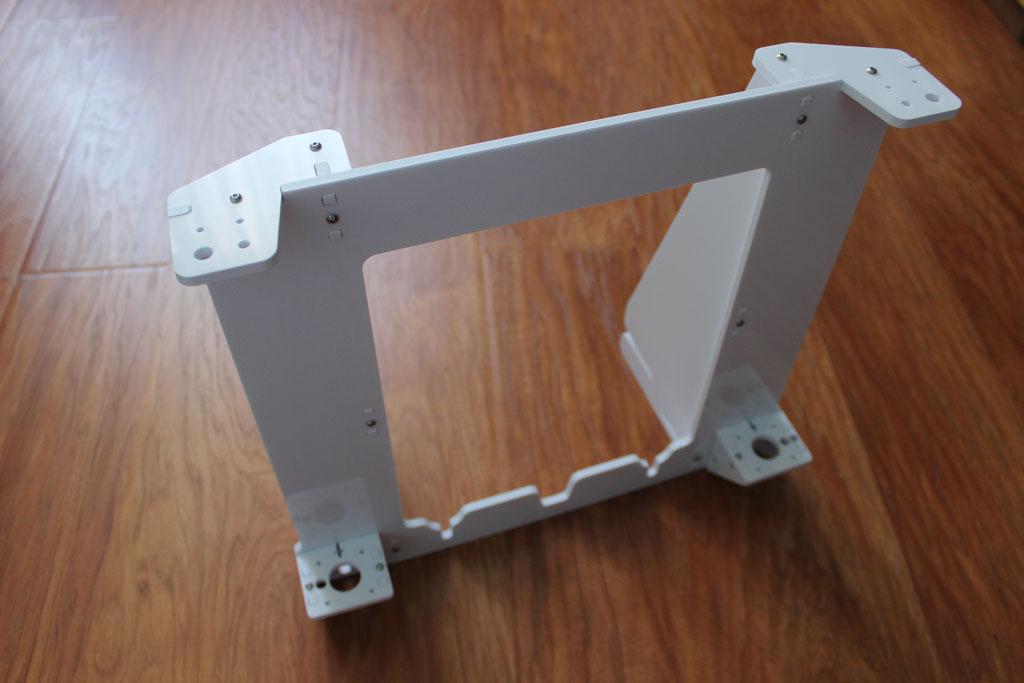

Взялся за канцелярский нож, надфиля и приступил к обработке. Как только все доработал, сразу начал собирать каркас. Все детали состыковались без затруднений. Правда и на данном этапе не обошлось без косяков – пока прикручивал правую стойку, левую поленился подтянуть винтом. И по нелепой случайности она выпала из пазов рамки, упала на стол, затем на пол. И, конечно же, откололся небольшой кусок.

Не приятно, но как говорится – “к лучшему”. Если сломалось, значит тонкое место. В следующей редакции внесу изменение в чертеж. А пока посадил обломок на клей и продолжил. На фото ниже вид собранного каркаса.

|

|

|

В целом все сложилось… После сборки каркаса приступаем к основанию. Здесь более кропотливая и аккуратная работа.

Сперва прикручиваем с обратной стороны держателя стола три направляющие стола. Для более надежной фиксации я использовал самоконтрящиеся гайки. На данном этапе главное не фиксировать основательно направляющие – необходимо оставить возможность небольшого смещения для того, чтобы установить без перекоса подшипники на валы. Крепим фиксатор ремня оси Y.

Далее одеваем держатель стола на валы, фиксируем валы в “УГОЛКАХ ОСНОВАНИЯ”, устанавливаем и фиксируем шпильки М8.

|

|

|

|

После того, как собраны левая и правая направляющие, одеваем поперечные шпильки, обозначаем их фиксацию на уголках гайками – зажимать до упора не стоит!

|

|

|

Фиксировать необходимо по-месту. Поочередно устанавливаем основание в пазы рамы обеими сторонами, фиксируем гайки. Это позволит проконтролировать отсутствие перекосов основания и симметрично установить шпильку, крепящуюся к боковым панелям (хорошо видно на рисунках ниже).

|

|

|

Вставляем по два подшипника в каждый “КОРПУС ХВОСТОВИКА ПОД 625ZZ”. Всего их два. Одну из получившихся деталей крепим в “ДЕРЖАТЕЛЬ ХВОСТОВИКА ОСИ Y”, вторую – в “КОРПУС ХВОСТОВИКА ОСИ X”. При этом мне показались лишними упоры для подшипников. Они слишком большого диаметра и мешают свободному вращению подшипников. По этой причине я их срезал.

|

|

|

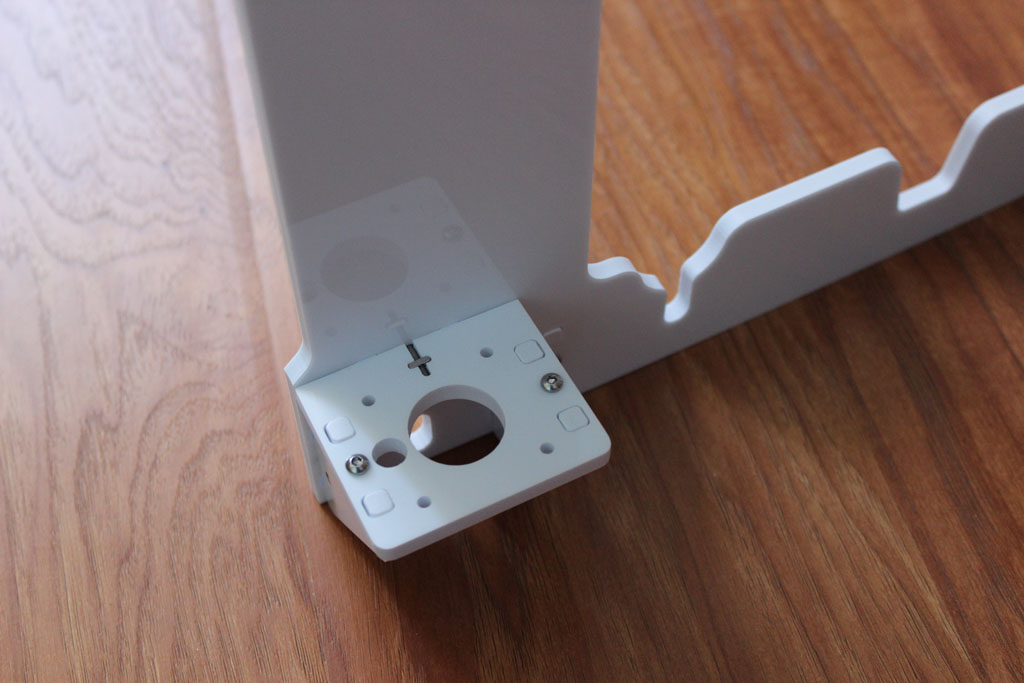

Устанавливаем на свои места моторы осей Y и Z. Провода моторов осей Z лучше закрепить на рамке скотчем.

|

|

|

После того, как собрано основание, предварительно крепим его к корпусу. Сильно затягивать гайки на данном этапе не стоит. После установки нагревателя стола и экструдера потребуется проконтролировать положение стола…

На установке направляющих осей X и Z, думаю, подробно останавливаться не стоит. Здесь все предельно просто! Единственное – для стыковки моторов со шпилькой М5 я использовал силиконовый шланг подходящего диаметра и стяжки (немного сэкономил на специализированных переходниках).

Как только закончил с осями и направляющими X и Z, сразу установил каретку и решил проверить как будет двигаться узел экструдера. Оказалось, что держатель экструдера цепляет каркас принтера.

Придется делать проставку между кареткой и держателем экструдера. Вырезал из того же полистирола 6мм. С ней перемещению узла ничего не мешает…

Теперь можно приступать к сборке экструдера. Первым делом устанавливаем подшипник 608ZZ на ось, отрезанную из остатков направляющих валов. Затем полученную сборку – в “ФИКСАТОР ПРОВОЛОКИ”.

|

|

|

После этого по плану шла сборка всего экструдера. Но вмешался очередной косяк поставщика. Я поленился делать самостоятельно осевой болт конструкции и решил его заказать на ebay. Продавец обещал, что расстояние от головки болта до засечек будет 25мм. На самом деле оказалось почти на два мм меньше и засечки никак не совпадали с отверстием для проволоки! Но это даже лучше… Потому, как мне казалось, весьма затруднительным регулировать положение засечек в экструдере в случае “жесткого” их размещения относительно головки болта. Было принято решение срезать головку и нарезать резьбу М8.

Теперь на более длинную резьбу я накрутил гайку с нейлоновой вставкой, установил ось в “БОЛЬШОЕ КОЛЕСО” экструдера. Собрал экструдер, заметил на сколько необходимо “подвинуть” засечки. Разобрал конструкцию, подтянул гайку с нейлоновой вставкой – тем самым отрегулировал положение засечек. Собрал экструдер.

|

|

|

На рисунке ниже хорошо видно как совместились положения отверстия для проволоки и засечек. При этом мне не пришлось городить “бусы” с шайбами. Такая конструкция оси показалась более подходящей и простой для регулировки.

Настало время натягивать ремни осей X и Y… Конструкция начинает приобретать законченный вид.

|

|

|

|

|

|

Далее основательно установил экструдер и нагреватель стола.

|

|

|

Убедился в том, что движению экструдера по всей рабочей зоне ничего не мешает. Отрегулировал положение основания и закрутил гайки крепления к каркасу. Осталось только установить крышки на оси Z.

|

|

|

Их я решил добавить для исключения “лишних” перемещения осей Z! Также мне не понравилось, что шпилька M5 в базовой конструкции не фиксируется сверху. Я использую миниатюрный подшипник для свободного вращения оси и одновременно ее фиксации.

Корпус собран! Приступаем к размещению электроники.

РАБОТА НАД НЕДОСТАТКАМИ

При достаточно продолжительной работе с принтером выявились недостатки в строении его каркаса.

1) Из-за отсутствия механической связи между двумя направляющими осями Z рамка, выполненная из полистирола, не обладает достаточной жесткостью. Это заметно при сильном касании одной из Z осей принтера.

2) При высоких температурах подогреваемого стола было хорошо заметно как существенно провисали углы держателя стола со стороны одного подшипника. Там, где располагаются два подшипника прогибы были незначительными.

Приняв во внимание перечисленные выше моменты, я доработал детали каркаса:

|

|

|

Как видно из рисунков внесены следующие дополнения:

– держатель осей стал единой деталью;

– добавились связывающие держатель осей и раму уголки;

– добавлено дополнительное место крепления боковой стойки к раме;

– боковые стойки стали массивней, что позволило конструкции стать более устойчивой (раньше каркас постоянно заваливался до момента установки осей);

– держатель подогреваемого стола оснастил дополнительным подшипником.

НАБОР ДЛЯ СБОРКИ КАРКАСА

Наборы для сборки каркаса доступны в интернет-магазине www.ZDVstore.ru.

Набор состоит из следующих деталей:

01. FRAME v1.0 (РАМА) 1шт.

02. SIDE PANEL v1.0 (БОКОВАЯ ПАНЕЛЬ) 2шт.

03. Z-MOTOR HOLDER v1.0 (ДЕРЖАТЕЛЬ Z-ДВИГАТЕЛЯ) 2шт.

04. FIXING CORNER OF Z-MOTOR HOLDER v1.0 (УГОЛОК ДЕРЖАТЕЛЯ ДВИГАТЕЛЯ) 4шт.

05. AXIS HOLDER v1.0 (ДЕРЖАТЕЛЬ ОСЕЙ) 1шт.

06. HEATED BED MOUNT v1.0 (ДЕРЖАТЕЛЬ ПОДОГРЕВАЕМОГО СТОЛА) 1шт.

07. FIXING CORNER OF AXIS HOLDER v1.0 (УГОЛОК ДЕРЖАТЕЛЯ Z ОСЕЙ) 2шт.

Сравнить на вид возможно по фотографиям ниже.

КАРКАС ИЗ МДФ ПАНЕЛИ

Изначально я как-то с сомнением относился к изготовлению каркаса из МДФ. Но решил попробовать. В итоге сомнения развеялись… Собранный каркас из этого материала оказался достаточно прочным и, на мой взгляд, при аккуратном использовании вполне может стать основанием для 3D принтера. Резались детали лазером. По этой причине кромка имеет эффектный темный вид. МДФ самый дешевый из представленных на Ваш суд материалов. Да и обрабатывается на достаточно высокой скорости. Что позволило получить самую низкую себестоимость и, соответственно, конечную цену.

Присутствуют, конечно же, и недостатки. Основным недостатком является низкая износостойкость МДФ. Другими словами многочисленная сборка-разборка каркаса нежелательна (можно повредить направляющие шипы) и требуется аккуратное использование.

|

|

|

Также при сборке каркаса из МДФ желательны шайбы (по-возможности усиленные) для увеличения площади прижима. Что немного удорожит конструкцию.

КАРКАС ИЗ ПРОЗРАЧНОГО АКРИЛА (ОРГСТЕКЛА)

Перед выбором материала для каркаса своего первого принтера я знал, что лазерная резка акрила выходит значительно легче, чем полистирола. В этом я убедился на деле. Главным достоинством, я считаю, практически идеальную кромку и то, что на момент резки с листа акрила нет необходимости удалять защитную пленку. Что позволяет сохранить детали более “свежими” к этапу сборки.

К недостаткам я могу отнести только то, что при сборке (закручивании винтов) возможно повредить детали. Но это в редком случае при чрезмерном усилии зажима. У меня сборка прошла гладко :)! Но вероятность, в отличии от полистирола, есть. И это необходимо помнить…

|

|

|

Мне показалось, что собранный из акриловых деталей каркас немного прочней каркаса из полистирола – меньше изгибается при приложенных в различных направлениях усилиях.

ЧЕРТЕЖИ ДЛЯ РЕЗКИ

Чертежи для резки рамы в формате CorelDraw можно скачать по ссылкам:

https://www.thingiverse.com/thing:1275335

https://yadi.sk/d/6QBIiydQ3QhVgR

Доброй ночи. Скачал файлик, а там боковых деталей не хватает. (

Уже много кто скачал и сделал принтер по этим чертежам. Все должно быть…

На всякий случай, в файле 2 листа – боковые панели на втором, соответственно!

Какова стоимость комплекта для сборки 3d принтера (бюджетный вариант).

Если не сложно, то по узлам необходимым для сборки.

Полный набор деталей для сборки 3D принтера обойдётся около 23000 руб. по ценам на начало февраля 2016 года. Комплектацию сможете подобрать в интернет-магазине ZDVstore.ru. Перечень необходимых компонентов в статьях о ZDV PRUSA I3.