ВСТУПЛЕНИЕ

На написание статьи сподвиг неожиданный для меня этап жизни или, если хотите работы, давно полюбившегося мне Bowden экструдера. Речь идет о экструдере CR10S.

ПРЕДЫСТОРИЯ

Свое знакомство с 3D печатью я начал с так называемых ДИРЕКТ экструдеров. Отличительной чертой ДИРЕКТ экструдеров является расположение подающих проволоку механизмов непосредственно у нагревательного элемента (ХОТЭНДА). Такая схема имеет множество преимуществ.

К преимуществам можно отнести малый путь (или его полное отсутствие) проволоки от податчика до хотэнда, что, в свою очередь, позволяет осуществлять печать “мягкими” материалами (FLEX), не заботиться о большом ретракте, тем самым не позволяя двигателю экструдера перегреваться при интенсивной работе с большими ускорениями.

Основным недостатком ДИРЕКТ экструдеров является большая масса механизма, расположенного на подвижной каретке. Этот недостаток неизбежно приводит к непреодолимому порогу скоростей и ускорений при работе принтера – даже при качественной подаче экструдером проволоки на высокой скорости механика просто не выдерживает! Как следствие, требуется удорожать конструкцию на всех направлениях движения за счет введения жестких (даже металлических) деталей. Увеличивая массу подвижных частей, приходится выбирать более дорогостоящие (мощные) шаговые двигатели и т.д.

Поскольку есть желание найти оптимальную по стоимости конструкцию, обеспечивающую качественную и быструю печать, то пришлось экспериментировать с удаленными (Bowden) экструдерами. Одним из приемуществ которых является возможность его размещения вне “горячей” зоны принтера, тем самым обходиться без дорогостоящих шаговых двигателей.

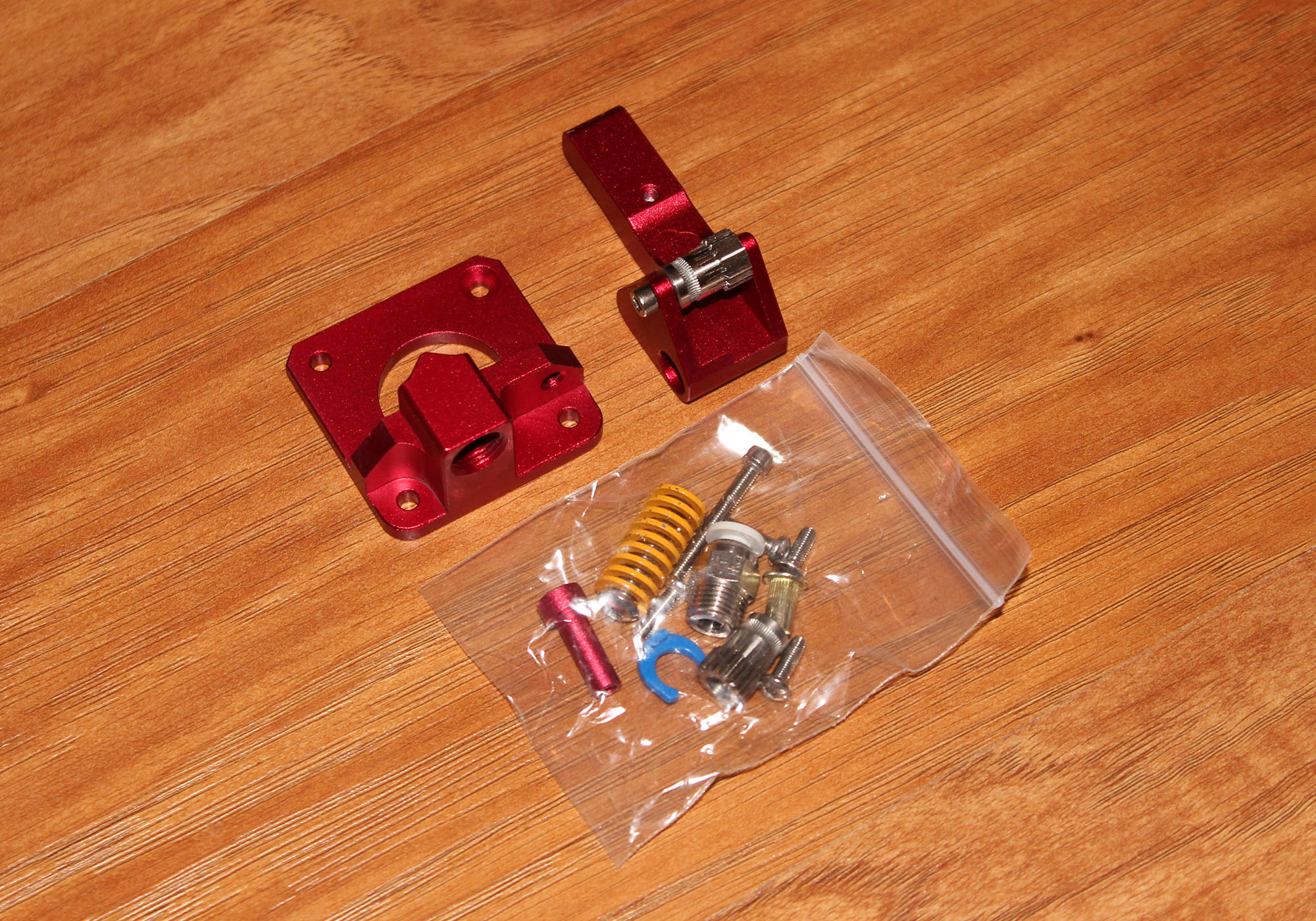

Было заказано и испытано огромное количество экструдеров. Лучше всех себя показал CR10S (на фото ниже).

ДОСТОИНСТВА ЭКСТРУДЕРА

На фотографии заметно, что этот экструдер в своей конструкции содержит два прижимных ролика. Ролики имеют нишу для позиционирования проволоки при ее подаче, мелкий шаг и невысокий зуб, врезающийся в проволоку. Также конструкция деталей не позволяет проволоке где-либо провисать, подавая ее без зазоров во фторопластовую трубку.

В результате подача пластика идет при 135 микрошагах на один мм (1/16 шага) и, что самое хорошее, не разбивается проволока глубокими врезками в пластик. В итоге на выходе хотэнда можно наблюдать максимально ровные, без провалов линии даже на скоростях печати более 120 мм/c. Типовое значение подачи для обычного MK8 экструдера – 95 микрошагов на 1 мм (1/16 шага). Отсюда легко заметить насколько более плавную подачу осуществляет CR10S. Также MK8 сильно деформирует проволоку, создавая артефакты на выходе хотэнда.

ОПЫТ РАБОТЫ

Первый мой CR10 использовался год при очень интенсивной печати. И все это время бесконечно меня радовал… Однажды обратил внимание на то, что подача стала очень неравномерной, с существенными периодическими провалами!

Естественно (для меня) кинулся чистить форсунку. После прочистки ситуация не изменилась. Пришлось заменить форсунку. Но и это не привело к исправлению ситуации! Виновным я все-равно назначил хотэнд и пересобрал его несколько раз для того, чтобы убедиться, что узел полностью исправен…

Но дело было в экструдере!

ПРОБЛЕМА

Последнюю фотографию я выложил не только для демонстрации “ходовых” характеристик экструдера. Как правило, на прижимном рычаге второй ролик уже установлен производителем, первый ролик крепится на вал шагового двигателя при сборке экструдера. До сих пор мне и в голову не приходило его снять, посмотреть конструкцию. Единственное, что делал регулярно, это смазывал зубья шестерни. Как оказалось зря!

Ролик содержит две втулки, выполняющих роль подшипника. Я полагаю, что на производстве эти втулки никто, никогда не смазывал… Самым неприятным оказалось то, что втулки вынуждены “бегать” по валу, представляющему собой винт М3. Все вышесказанное неизбежно привело к износу втулок (на фотографиях видно изобилие стружки) и износу самого вала (до основания протерлась резьба). В результате ролик начал периодически “подклинивать”!

Также хорошо заметно как ролик “протер” место крепления в прижимном рычаге!

И удивительно здесь ничего нет – незащищенный контакт стали и алюминия. Для меня осталось загадкой, почему разработчики не предусмотрели хотя бы обычную шайбу для снижения трения между деталями?

РЕМОНТ

Все детали были промыты уайт-спиритом от остатков стружки, обильно смазаны высокотемпературной смазкой… Перед сборкой решил поменять вал, по которому вращаются втулки (импровизированные подшипники). Для этого потребовалось подобрать взамен штатного винт с неполной резьбой и отрезать лишнюю часть резьбы.

Подобрал, что было в наличии… Но лучше взять тот винт, который обеспечит “гладкое” скольжение двум втулкам на всей длине.

Также пришлось сточить изношенную роликом часть прижимного рычага под размер шайбы…

Вот таким образом удалось вернуть экструдер в рабочее состояние…

ВЫВОДЫ

Зная конструкцию прижимного ролика экструдера CR10S, лучше изначально позаботиться о его долголетии. Для этого потребуется:

- смазать конструкцию, втулки особенно тщательно;

- заменить винт, выполняющий роль вала, на винт с неполной резьбой;

- проточить рычаг для установки шайбы, снижающей трение.